روش FMEA یا تجزیه و تحلیل خطاها و اثرات آن (Failure Mode and Effects Analysis) یک روش سیستماتیک است که در صنعت و مهندسی برای شناسایی خطاها، تحلیل اثرات آنها و اتخاذ تدابیر مناسب برای جلوگیری از وقوع آنها به کار میرود. این روش به صورت تیمی اجرا میشود و هدف آن کاهش خطرات و افزایش اطمینان در فرآیندها و محصولات است.

ارزیابی ریسک به روش FMEA (Failure Mode and Effects Analysis) یکی از مراحل اصلی این روش است که برای تحلیل و ارزیابی خطرات استفاده میشود. در این مرحله، تیم FMEA به تفصیل حالتهای خرابی ممکن را بررسی کرده و ریسک هر یک از آنها را براساس معیارهایی مانند احتمال وقوع، شدت اثرات و قابلیت تشخیص، سنجیده و نمرهبندی میکند.

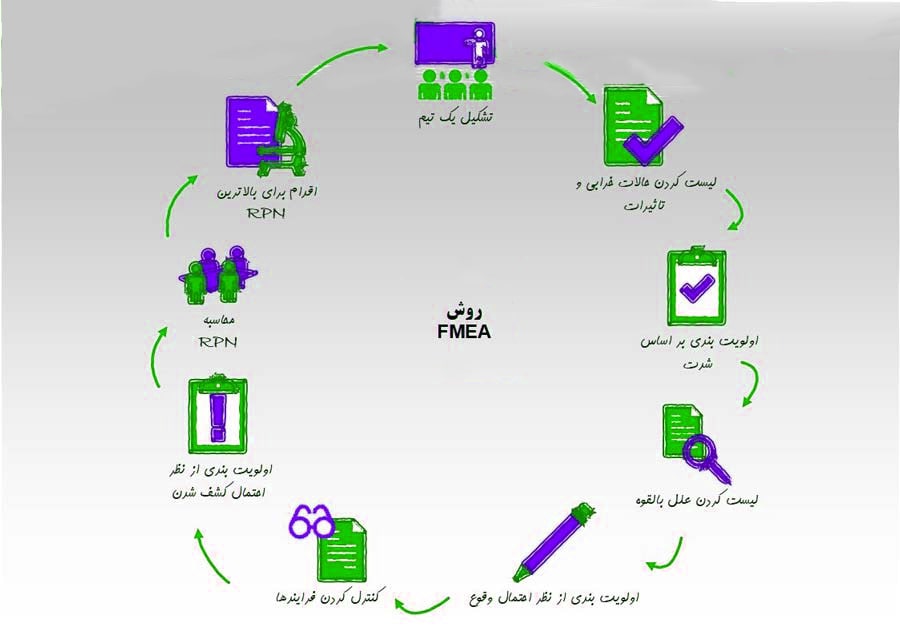

مراحل ارزیابی ریسک به روش FMEA عموماً شامل موارد زیر است:

- احتمال وقوع (Occurrence): در این مرحله، تیم FMEA احتمال وقوع هر حالت خرابی را بررسی میکند. این معیار به بررسی احتمال وقوع خطا در فرآیند، سیستم یا محصول مربوط میشود. احتمال وقوع میتواند به صورت عددی (مانند مقدار بین 1 تا 10) یا با استفاده از نمرهبندی (مانند مقدار بین کم، متوسط و زیاد) بیان شود.

- شدت اثرات (Severity): در این مرحله، تیم FMEA شدت اثرات هر حالت خرابی را بر روی عملکرد کلی سیستم، محصول یا مشتریان بررسی میکند. این معیار به بررسی میزان تأثیر خطا بر کیفیت، عملکرد، ایمنی، مالی و سایر جوانب مرتبط مربوط میشود. شدت اثرات نیز میتواند با استفاده از ارزشهای عددی یا نمرهبندی انجام شود.

- قابلیت تشخیص (Detectability): در این مرحله، تیم FMEA قابلیت تشخیص هر حالت خرابی را بررسی میکند. این معیار به بررسی میزان قابلیت تشخیص و تشخیص به موقع خطا و جلوگیری از وقوع آن مربوط میشود. قابلیت تشخیص نیز میتواند با استفاده از ارزشهای عددی یا نمرهبندی مشخص شود.

با توجه به این معیارها، تیم FMEA به هر حالت خرابی یک ریسک نمرهبندی میدهد. این نمره میتواند به صورت عددی (مانند مقادیر بین 1 تا 10) یا با استفاده از نمرهبندی (مانند مقادیر بین کم، متوسط و زیاد) بیان شود.

ارزیابی ریسک به روش FMEA امکان میدهد تا ریسکارزیابی ریسک به روش FMEA (Failure Mode and Effects Analysis) یک روش سیستماتیک است که برای شناسایی و ارزیابی خطرات و خطاهای محتمل در فرآیندها، محصولات یا سیستمها استفاده میشود. FMEA برای شناسایی و تحلیل حالتهای خرابی محتمل، علل خرابی، اثرات آنها و اقدامات پیشگیرانه جهت کاهش ریسک استفاده میشود.

روش FMEA در کارخانهها، صنایع برق و الکترونیک، خطوط تولید، خودروسازی، پزشکی و سایر صنایع پراستفاده است. این روش تیمهای متخصص را قادر میسازد تا ریسکهای محتمل را در نقاط مختلف یک فرآیند یا سیستم شناسایی کنند و اقدامات مناسبی برای کاهش یا از بین بردن آنها ارائه دهند.

مراحل عمده در روش FMEA عبارتند از:

- شناسایی عوامل: در این مرحله، تیم FMEA عوامل مختلفی را شناسایی میکند که ممکن است در فرآیند، محصول یا سیستم باعث خرابی شوند.

- تحلیل حالتهای خرابی: تیم FMEA حالتهای خرابی محتمل را بررسی کرده و برای هر حالت خرابی، علل محتمل و اثرات آن را تحلیل میکند.

- ارزیابی ریسک: در این مرحله، ریسک هر حالت خرابی براساس سه پارامتر احتمال وقوع (Occurrence)، شدت اثرات (Severity) و قابلیت تشخیص (Detectability) ارزیابی میشود. هر پارامتر به صورت عددی یا با استفاده از نمرهبندی ارزیابی میشود و در نهایت، نمرهی ریسک برای هر حالت خرابی مشخص میشود.

- اقدامات پیشگیرانه: بر اساس نمرهی ریسک و اولویت هر حالت خرابی، تیم FMEA اقدامات پیشگیرانه و بهبود را مشخص میکند که برای کاهش ریسک و جلوگیری از وقوع خرابیها انجام میشود.

روش FMEA امکان میدهد تا ریسکهای محتمل در فرآیندها و سیستمها شناسایی و ارزیابی شوند و اقدامات مناسب برای کاهش و مدیریت این ریسکها انجام شود.

[cz_title icon_before_type=”icon” shape=”text” css_animation=”zoomInRight” id=”cz_73587″ icon=”fas fa-helmet-safety” shape_text=”کاربرد FMEA” cz_title=”” sk_shape=”font-size:30px;color:rgba(32,84,77,0.59);padding-bottom:40px;margin-bottom:40px;”][/cz_title]

- صنعت خودروسازی: در صنعت خودروسازی، FMEA برای شناسایی و مدیریت ریسکهای مرتبط با قطعات، سیستمها و فرآیندهای تولید استفاده میشود. هدف اصلی در این مورد، جلوگیری از خطاها و خرابیهایی است که ممکن است به عواقب جدی مانند عیبهای ایمنی یا بازخوانیهای عملیاتی منجر شوند.

- صنایع الکترونیک و مخابرات: در صنایع الکترونیک و مخابرات، FMEA برای شناسایی خطرات و خطاهای محتمل در طراحی و تولید قطعات الکترونیکی و سیستمهای ارتباطی استفاده میشود. این روش کمک میکند تا خطرات مرتبط با عملکرد قطعات الکترونیکی، قابلیت ارتباط، پایداری سیستم و سایر جنبههای مربوطه شناسایی و مدیریت شوند.

- صنایع دارویی: در صنایع دارویی، FMEA به منظور شناسایی خطرات مرتبط با فرآیندهای تولید دارو، تجهیزات پزشکی و محصولات دارویی استفاده میشود. با انجام FMEA، میتوان خطرات احتمالی مانند تلفات دارویی، عدم اطمینان در دسترسی به مواد اولیه، نقص در تولید و سایر موارد مشابه را شناسایی کرده و اقدامات مناسبی برای کاهش و مدیریت این خطرات اتخاذ کرد.

- صنعت هوانوردی: در صنعت هوانوردی، FMEA برای تحلیل و ارزیابی خطرات مرتبط با سیستمها، تجهیزات و فرآیندهای هواپیماها استفاده میشود. این روش به شناسایی خطرات احتمالی مانند خرابی سیستمهای الکتریکی، خطرات ایمنی، نقص در سیستمهای پروازی و سایر موارد مشابه کمک میکند.

- صنایع نفت و گاز: در صنایع نفت و گاز، FMEA به منظور شناسایی و مدیریت خطرات مرتبط با عملیات حفاری، پالایش، انتقال و ذخیرهسازی مواد سوختی استفاده میشود. با استفاده از FMEA، میتوان خطرات احتمالی مانند نشت گاز، انفجار، خرابی تجهیزاتصنعت خودروسازی: در صنعت خودروسازی، FMEA (تحلیل خطا و اثرات آن) یک روش سیستماتیک است که برای شناسایی، ارزیابی و کنترل خطرات و خطاهای محتمل در مراحل طراحی، تولید و استفاده از قطعات و سیستمها در صنعت خودروسازی استفاده میشود. این روش به شرکتها کمک میکند تا خطرات محتمل را شناسایی کرده، احتمال وقوع آنها و شدت تأثیر آنها را بر روی عملکرد و ایمنی خودرو تخمین بزنند. با تحلیل FMEA، اقدامات پیشگیرانه میتوانند اتخاذ شوند تا خطاها را کاهش داده و کیفیت و ایمنی خودروها را بهبود بخشید.

صنایع الکترونیک و مخابرات: FMEA در صنایع الکترونیک و مخابرات برای شناسایی و مدیریت خطرات مرتبط با محصولات الکترونیکی و سیستمهای ارتباطی استفاده میشود. با استفاده از FMEA، میتوان خطرات محتمل مانند خرابی قطعات، خطرات ایمنی، نقص در عملکرد سیستم و اشکالات مربوط به طراحی و تولید را شناسایی کرده و اقدامات مناسبی برای کاهش آنها انجام داد.

صنایع دارویی: در صنایع دارویی، FMEA برای شناسایی و کاهش خطرات مرتبط با فرآیندهای تولید دارو، تجهیزات پزشکی و سیستمهای دارویی استفاده میشود. این روش به شرکتهای دارویی کمک میکند تا خطرات محتمل مانند تلفات دارویی، عدم اطمینان در دسترسی به مواد اولیه، خطاهای تولید و سایر مشکلات مرتبط را شناسایی کرده و اقدامات مناسبی برای بهبود فرآیندها و کاهش خطرات انجام دهند.

این فقط چند نمونه از کاربردهای رایج FMEA در برخی صنایع است و در واقع از FMEA در هر صنعتی که خطرات و خطاهای محتمل وجود داشته باشد و نیاز به مدیریت ریسک داشته باشد، میتوان استفاده کرد.

[cz_title icon_before_type=”icon” shape=”text” css_animation=”slideInRight” id=”cz_98399″ icon=”fas fa-helmet-safety” shape_text=”انواع FMEA” cz_title=”” sk_shape=”font-size:30px;color:rgba(32,84,77,0.59);padding-bottom:40px;margin-bottom:40px;”][/cz_title]

- تحلیل خطا و اثرات آن (Failure Mode and Effects Analysis – FMEA): این نوع FMEA بیشترین شناخته شده و استفاده شده است. در این روش، خطاها (Failure Mode) و اثرات آنها (Effects) بر روی سیستم، قطعه یا فرآیند مورد بررسی قرار میگیرند. با استفاده از روش FMEA، خطرات محتمل مرتبط با خطاها شناسایی و اولویتبندی میشوند تا اقدامات پیشگیرانه برای کاهش این خطرات اتخاذ شود.

- تحلیل خطا و اثرات برداشت (Failure Mode, Effects, and Criticality Analysis – FMECA): این نوع FMEA یک گام بالاتر از FMEA است و به اضافه اینکه خطاها و اثرات آنها را مورد بررسی قرار میدهد، درجه اهمیت برای هر خطا را نیز ارزیابی میکند. با استفاده از معیارهایی مانند احتمال وقوع خطا، شدت اثر و قابلیت تشخیص، خطاها را بر اساس اهمیت آنها رتبهبندی میکند.

- تحلیل خطا، اثرات، و برداشت (Failure Mode, Effects, and Criticality Analysis – FMECR): این نوع FMEA از FMECA بهبود یافته است و در آن عوامل برداشت را نیز در نظر میگیرد. عوامل برداشت به فاکتورهایی مانند زمان تشخیص خطا و زمان بازیابی از خطا اشاره دارند. با اضافه کردن این عوامل، تحلیل FMECR به تأثیر عوامل برداشت بر روی اهمیت خطاها توجه میکند.

- تحلیل خطا، اثرات، و برداشت در زمان (Failure Mode, Effects, and Criticality Analysis – FMECAt): این نوع FMEA تغییری نسبتاً جدید است که به افزایش توجه به زمان در تحلیل خطاها و اثرات آنها میپردازد. علاوه بر عوامل برداشت، زمان های مورد نیاز برای تشخیص خطا و بازیابی از خطا نیز در این تحلیل در نظر گرفته میشود.

- تحلیل خطا و اثرات بر روی اعتماد (Failure Mode, Effects, and Trust Analysis – FMETrA): این نوع FMEAمتأثر از اعتماد و قابلیت اطمینان سیستم است. در این روش، خطاها و اثرات آنها بر روی اعتماد و قابلیت اطمینان سیستم مورد بررسی قرار میگیرند. با تحلیل این اثرات، میتوان اقداماتی را برای افزایش اعتماد و قابلیت اطمینان سیستم اتخاذ کرد.

- تحلیل خطا و اثرات در زمان و هزینه (Failure Mode, Effects, and Time-Cost Analysis – FMETCA): در این نوع FMEA، علاوه بر خطاها و اثرات آنها، زمان و هزینههای مرتبط با خطاها مورد بررسی قرار میگیرند. با تحلیل این عوامل، میتوان برنامهریزی مناسبی را برای کاهش زمان و هزینههای ناشی از خطاها انجام داد.

توجه داشته باشید که این فهرست تنها چند نمونه از انواع مختلف FMEA است و در عمل ممکن است روشها و نامهای دیگری نیز وجود داشته باشد که بستگی به صنعت و مورد استفاده دارد.

[cz_title icon_before_type=”icon” shape=”text” css_animation=”slideInRight” id=”cz_14758″ icon=”fas fa-helmet-safety” shape_text=”مزایای FMEA” cz_title=”” sk_shape=”font-size:30px;color:rgba(32,84,77,0.59);padding-bottom:40px;margin-bottom:40px;”][/cz_title]

- شناسایی خطرات: FMEA به شما امکان میدهد تا خطرات محتمل را در فرآیندها، محصولات یا سیستمهای خود شناسایی کنید. با شناسایی این خطرات، میتوانید بهبودهای لازم را در طراحی، فرآیندها یا سیستمهای خود انجام دهید تا احتمال وقوع خطاها و مشکلات را کاهش دهید.

- اولویتبندی خطرات: با استفاده از روش FMEA، میتوانید خطرات را بر اساس اهمیت آنها رتبهبندی کنید. این اولویتبندی به شما کمک میکند تا بر روی خطراتی که بیشترین تأثیر را دارند و بیشترین خطر را به شما تحمیل میکنند، تمرکز کنید و اقدامات پیشگیرانه مناسب را برای کاهش این خطرات اتخاذ کنید.

- بهبود طراحی: با استفاده از FMEA، میتوانید نقاط ضعف طراحی را شناسایی کرده و بهبودهای لازم را انجام دهید. با شناسایی خطرات در مراحل طراحی، میتوانید بهبودهایی را انجام دهید تا احتمال وقوع خطاها و مشکلات در محصول را کاهش دهید و عملکرد بهتری را ارائه دهید.

- کاهش هزینهها: با شناسایی و اصلاح خطرات در مراحل ابتدایی، میتوانید هزینههای ناشی از خطاها، مشکلات و عیبها را کاهش دهید. اقدامات پیشگیرانه و بهبودهای انجام شده بر روی فرآیندها و محصولات، میتوانند هزینههای تعمیرات، بازخوانیها و خسارات ناشی از خطاها را به طور قابل توجهی کاهش دهند.

- افزایش اعتماد مشتریان: با استفاده از FMEA و انجام اقدامات پیشگیرانه، میتوانید به مشتریان خود ثابت کنید که شما به کیفیت و قابلیت اعتماد محصولات و خدمات خود اهمیت میدهید. این به شما کمک میکند تا رضایت مشتریان را افزایش داده و رقابتپذیری خود را در بازار تقویت کنید.

توهمچنین، مزایای دیگری نیز برای استفاده از FMEA وجود دارد که عبارتند از:

- افزایش ایمنی: با شناسایی خطرات و ریسکها در فرآیندها و محصولات، میتوانید اقدامات مناسبی را برای افزایش ایمنی اتخاذ کنید. این اقدامات میتوانند شامل تغییرات در طراحی، استفاده از مواد ایمنتر، ایجاد راهکارهای پیشگیرانه و آموزشهای ایمنی برای کارکنان باشند.

- بهبود روند تولید: با شناسایی و رفع خطرات و نقاط ضعف در فرآیندهای تولید، میتوانید بهبودهایی در کارایی و کیفیت تولید داشته باشید. این میتواند منجر به کاهش زمان تولید، کاهش تعداد اتلافیها و افزایش بهرهوری تولید شود.

- استفاده از دادههای تجربی: FMEA به شما امکان میدهد تا بر اساس دادههای تجربی و اطلاعات موجود، تأثیر خطرات و احتمال وقوع آنها را بهبود بخشید. با استفاده از این دادهها، میتوانید تصمیمگیریهای بهتری در مورد اولویتبندی اقدامات پیشگیرانه و تخصیص منابع انجام دهید.

- تطبیق با استانداردها و مقررات: با استفاده از FMEA، میتوانید مطابقت خود با استانداردها، مقررات و الزامات قانونی را ارزیابی کنید. این به شما کمک میکند تا مطمئن شوید که فرآیندها و محصولات شما با الزامات مربوطه سازگار هستند و همچنین ریسکهای قانونی را کاهش دهید.

به طور کلی، استفاده از FMEA به شما کمک میکند تا ریسکها و خطرات را شناسایی کنید، اقدامات پیشگیرانه را انجام دهید و بهبودهای لازم را در طراحی، فرآیندها و محصولات انجام دهید. این به شما کمک میکند تا کیفیت، ایمنی و عملکرد محصولات و خدمات خود را بهبود بخشید و رقابتپذیری خود را در بازار تقویت کنید.

[cz_accordion id=”cz_87769″ sk_open_icon=”color:#20544d;” sk_close_icon=”color:#20544d;”][cz_acc_child title=”برای تحلیل ایمنی دستگاه ها FMEA مناسب هست؟” id=”cz_26403″]

تحلیل FMEA امکان شناسایی انواع خطرات و خطاهای ممکن در دستگاهها را فراهم میکند. این شامل خطراتی است که ممکن است باعث عدم عملکرد صحیح دستگاه شوند و در نتیجه به کاربران، محیط یا خود دستگاه آسیب برسانند. برخی از نمونههای خطرات و خطاهای قابل شناسایی توسط تحلیل FMEA عبارتند از:

- خطاهای سختافزاری: مانند خرابی قطعات، خطاهای الکتریکی، خطاهای مکانیکی و خرابیهای سیستمی.

- خطاهای نرمافزاری: مثل خطاهای برنامهنویسی، خطاهای الگوریتمی و نقصهای در عملکرد نرمافزار.

- خطرات مربوط به استفاده: این شامل خطراتی است که ناشی از عدم صحیح استفاده از دستگاه توسط کاربران میشوند، مثل عدم رعایت دستورالعملها، استفاده نادرست از ویژگیها و خطاهای انسانی.

- خطرات مربوط به محیط: مانند خطرات زیستمحیطی، خطرات ایمنی و خطرات مرتبط با تأثیرات محیطی دستگاه.

- خطرات مرتبط با عملیات و فرآیندها: این شامل خطراتی است که در مراحل تولید، نگهداری، تعمیر و سایر فرآیندهای مرتبط با دستگاه رخ میدهند، مانند خطرات حمل و نقل، خطرات برقراری ارتباطات و خطرات مرتبط با عملیات نگهداری و تعمیرات.

با استفاده از تحلیل FMEA، میتوانید این خطرات را شناسایی کرده و اولویتبندی کنید تا بتوانید اقدامات پیشگیرانه مناسب را برای کاهش آنها اتخاذ کنید.

تحلیل FMEA یک روش سیستماتیک برای شناسایی و مدیریت خطرات و خطاهای پتانسیلی در فرآیندهای تولید و ساخت است. انجام این تحلیل در فرآیندهای تولید و ساخت محصولات دارای فواید زیر است:

- شناسایی خطرات پتانسیلی: با انجام تحلیل FMEA، خطرات و خطاهای ممکن در فرآیندهای تولید و ساخت محصولات به صورت جامع و سیستماتیک شناسایی میشوند. این شناسایی امکان میدهد تا مسئولان فرآیندها اقدامات پیشگیرانه را برای کاهش و کنترل این خطرات برنامهریزی و اجرا کنند.

- ارتقای کیفیت محصول: با شناسایی و مدیریت خطرات و خطاهای پتانسیلی، امکان بهبود کیفیت محصولات و جلوگیری از عیوب و نقصها در فرآیندهای تولید و ساخت فراهم میشود. این بهبود کیفیت میتواند منجر به افزایش رضایت مشتریان، کاهش هزینههای بازخواست و بازبینی، و افزایش اعتماد مشتریان شود.

- بهبود توانایی تولید: تحلیل FMEA به شناسایی نقاط ضعف و مشکلات در فرآیندهای تولید و ساخت کمک میکند. با شناسایی این نقاط ضعف، میتوان اقدامات بهبودی را برای افزایش توانایی تولید، بهبود زمانبندی، کاهش هدررفت و افزایش بهرهوری متصدیان فرآیندها اتخاذ کرد.

- کاهش ریسک و هزینهها: با شناسایی و مدیریت خطرات و خطاهای پتانسیلی، احتمال وقوع خطاها و عیوب در فرآیندهای تولید و ساخت کاهش مییابد. این منجر به کاهش نیاز به بازخواست، بازبینی و تعمیرات پس از تولید میشود که هزینهها را کاهش میدهد و ریسکهای مرتبط با عملکرد نامطلوب محصولات را به حداقل میرساند.

- افزایش اطمینان و اعتماد مشتریان: با انجام تحلیل FMEA و اقدامات پیشگیرانه، اطمینان و اعتماد مشتریان به محصول